Blog

25 febbraio 2025

L’ imbutitura profonda è un processo fondamentale nella produzione di componenti metallici complessi , utilizzato in settori come l’automotive e industrie di diversa categoria. Negli ultimi anni, le innovazioni nella progettazione degli stampi hanno permesso di migliorare la formabilità dei materiali, ridurre i difetti e ottimizzare l’efficienza produttiva. In questo articolo, esploreremo le ultime tecnologie che stanno rivoluzionando questo settore. Nuovi materiali per stampi più resistenti e performanti L’ evoluzione dei materiali per la realizzazione degli stampi ha avuto un impatto significativo sulla qualità della produzione. Oggi, leghe avanzate e acciai ad alta resistenza permettono una maggiore durata degli stampi, riducendo usura e necessità di manutenzione. Inoltre, i rivestimenti superficiali specializzati , come il nitruro di titanio (TiN) o il cromo duro, migliorano la resistenza all’attrito e alla corrosione. Simulazione numerica e intelligenza artificiale L’uso della simulazione numerica ha trasformato la progettazione degli stampi per imbutitura profonda. Software avanzati come il FEM (Finite Element Method) consentono di prevedere il comportamento del materiale durante il processo, identificando in anticipo eventuali criticità come lo stiramento e le pieghe. Inoltre, l’intelligenza artificiale (IA) sta trovando applicazione nell’ottimizzazione delle geometrie degli stampi, suggerendo soluzioni basate su analisi di big data e machine learning. Tecnologie di lubrificazione avanzate Un aspetto cruciale nella produzione con imbutitura profonda è la riduzione dell’attrito tra il materiale e lo stampo . Nuove tecnologie di lubrificazione, come i rivestimenti autolubrificanti e i lubrificanti solidi, consentono di migliorare la scorrevolezza del metallo senza compromettere la qualità superficiale. Questi sviluppi riducono il consumo di lubrificanti tradizionali e migliorano la sostenibilità del processo. Controllo qualità e monitoraggio in tempo reale Le innovazioni nella sensoristica permettono oggi un controllo qualità in tempo reale durante l’imbutitura. Sensori di pressione e di temperatura integrati negli stampi monitorano le condizioni operative, fornendo dati essenziali per ottimizzare la produzione. I sistemi di visione artificiale, inoltre, rilevano eventuali difetti sui componenti finiti, garantendo una maggiore uniformità del prodotto finale. Le innovazioni nella progettazione di stampi per imbutitura profonda stanno migliorando l’efficienza e la qualità della produzione, riducendo i difetti e aumentando la durata degli stampi. Grazie a nuovi materiali, simulazioni avanzate, lubrificazione ottimizzata e sistemi di monitoraggio in tempo reale, il settore sta evolvendo verso una maggiore precisione e sostenibilità. L’adozione di queste tecnologie rappresenta un passo fondamentale per le aziende che vogliono rimanere competitive nel mercato della lavorazione dei metalli.

25 febbraio 2025

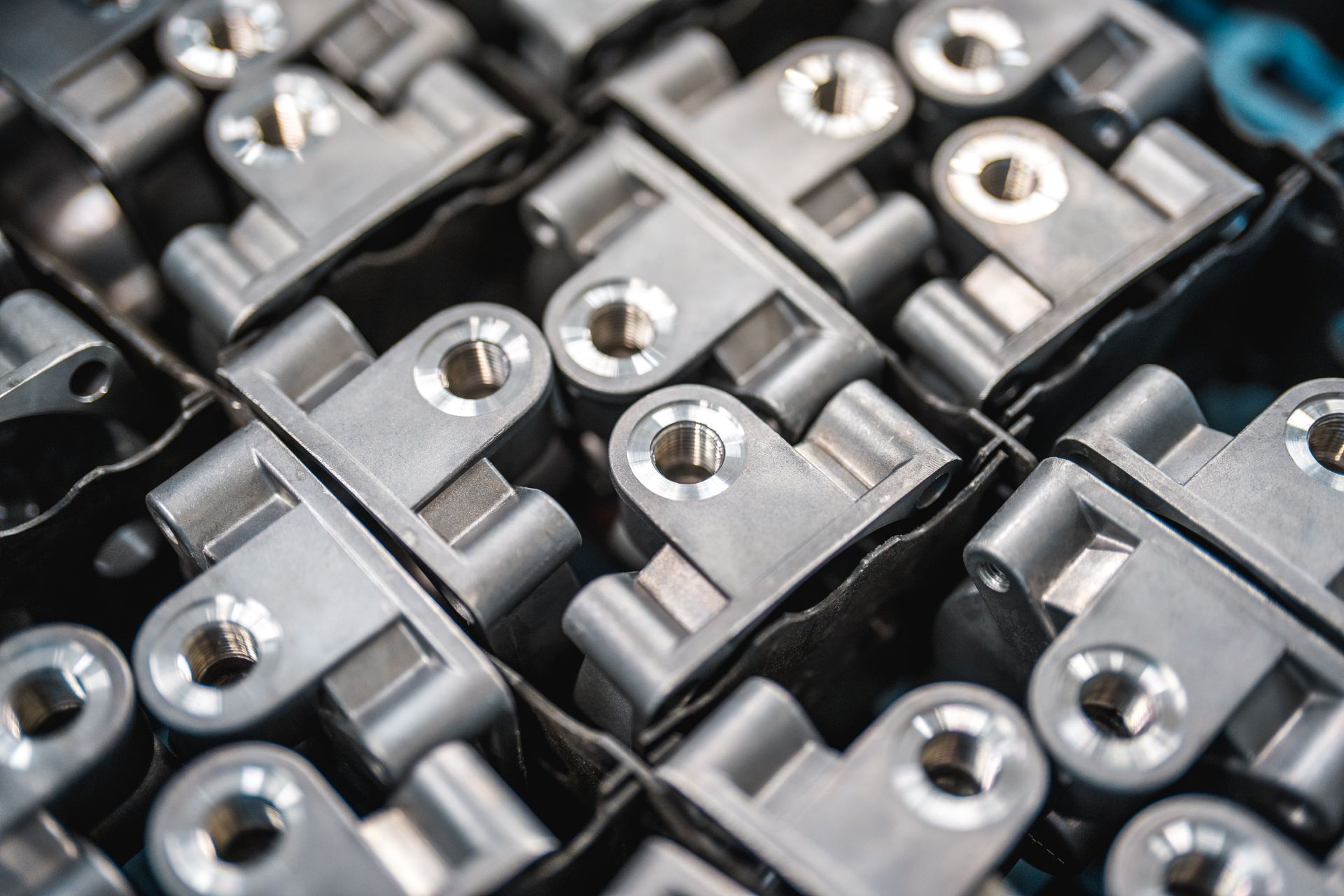

La tranciatura fine (o fine blanking) è una tecnologia avanzata che consente di ottenere componenti metallici di alta precisione con bordi netti e finiture superficiali eccellenti. Questa metodologia è particolarmente indicata per la lavorazione degli acciai speciali , che richiedono elevati standard di qualità e resistenza meccanica. In questo articolo, esploreremo le caratteristiche della tranciatura fine applicata agli acciai speciali, i vantaggi in termini di precisione e qualità delle superfici e le principali applicazioni nel settore automotive. Caratteristiche della tranciatura fine A differenza della tranciatura convenzionale, la tranciatura fine utilizza matrici e punzoni di precisione in combinazione con un'azione di contropressione e bloccaggio per ridurre le deformazioni del materiale. Questo permette di ottenere pezzi con: Bordi lisci e perpendicolari senza sbavature; Alta precisione dimensionale, con tolleranze molto strette; Maggiore resistenza meccanica grazie alla ridotta alterazione strutturale del materiale. Questa tecnica si avvale di presse specifiche dotate di un sistema di bloccaggio a tre azioni, che garantisce la massima stabilità del materiale durante il processo di taglio. Vantaggi nell’utilizzo degli acciai speciali Gli a cciai speciali , come gli acciai inossidabili e alto resistenziali, presentano caratteristiche di durezza e resistenza superiori rispetto agli acciai comuni. La tranciatura fine consente di lavorare questi materiali mantenendo intatte le loro proprietà meccaniche e garantendo: Minore necessità di lavorazioni post-tranciatura; Riduzione degli scarti di produzione; Maggiore durata dei componenti grazie alla qualità delle superfici ottenute. Questi aspetti risultano fondamentali nei settori ad alta precisione, dove le caratteristiche strutturali del pezzo influenzano direttamente le prestazioni finali. Applicazioni nel settore automotive L’industria automobilistica è uno dei principali settori di applicazione della tranciatura fine sugli acciai speciali. Alcuni esempi di componenti realizzati con questa tecnologia includono: Ingranaggi e meccanismi di trasmissione , che richiedono superfici lisce e precise per garantire un funzionamento ottimale; Dispositivi di sicurezza , come supporti per cinture di sicurezza e parti di sistemi frenanti, che necessitano di una resistenza strutturale elevata; Componenti di precisione per motori e cambi , dove la riduzione delle tolleranze dimensionali è essenziale per migliorare l’efficienza e le prestazioni. Grazie alla capacità di realizzare pezzi con geometrie complesse e finiture di alta qualità, la tranciatura fine rappresenta una soluzione ideale per soddisfare le esigenze di precisione e affidabilità richieste dall’industria automobilistica moderna. L’applicazione della tranciatura fine agli acciai speciali rappresenta un’ evoluzione fondamentale nei processi di produzione industriale . I vantaggi in termini di precisione, qualità superficiale e riduzione dei costi rendono questa tecnologia indispensabile per settori ad alta specializzazione come l’automotive. Investire in soluzioni di tranciatura fine significa garantire componenti affidabili, durevoli e pronti per affrontare le sfide delle moderne applicazioni ingegneristiche.

18 dicembre 2024

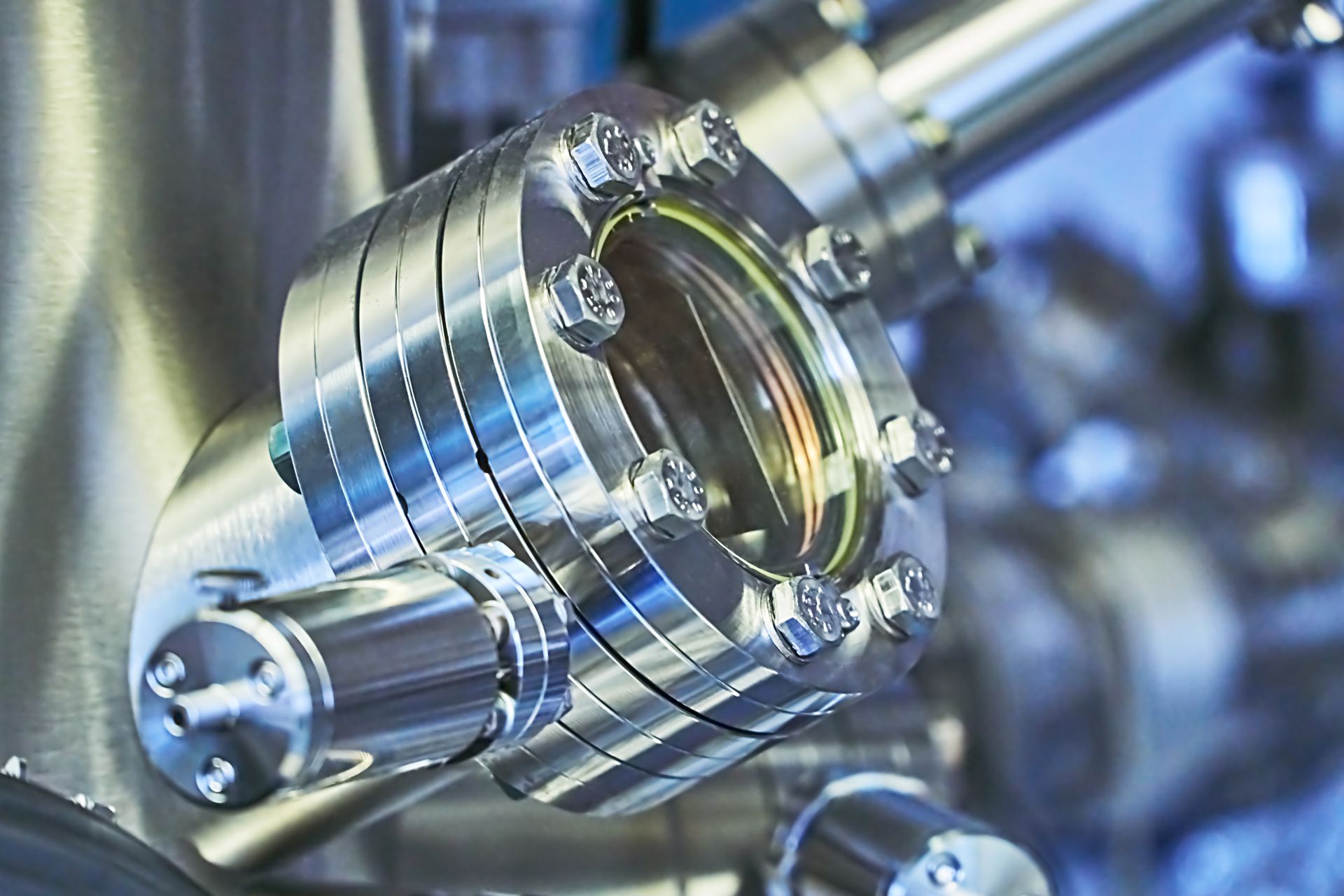

Gli stampi per pressatura polveri, carboni e sinterizzati sono strumenti fondamentali per la produzione di componenti ad alta densità e prestazioni meccaniche superiori. Questi stampi permettono di compattare materiali in polvere attraverso processi di pressatura e sinterizzazione, ideali per applicazioni nei settori automotive, aerospaziale e industriale. Il processo di pressatura e sinterizzazione La pressatura consiste nel compattare polveri metalliche o ceramiche all'interno di uno stampo con l'ausilio di una pressa ad alta pressione. Una volta ottenuta la forma desiderata, il pezzo viene sinterizzato, cioè riscaldato a una temperatura inferiore al punto di fusione per consolidare il materiale. Progettazione dello stampo Gli stampi per pressatura devono essere progettati con estrema precisione per garantire la distribuzione uniforme della pressione e la densità omogenea del pezzo. Vengono utilizzati software avanzati per simulare il comportamento delle polveri durante il processo e ottimizzare le geometrie. Materiali e lavorazione Gli stampi sono realizzati in acciai ad alta resistenza, spesso rivestiti con materiali antiusura per resistere alle sollecitazioni meccaniche e termiche. La lavorazione include tornitura, fresatura e tecniche di rettifica per ottenere superfici perfettamente lisce, indispensabili per un'estrazione facile dei pezzi. Applicazioni degli stampi per sinterizzati Componenti automotive: Parti di trasmissioni, ingranaggi e frizioni. Applicazioni industriali: Utensili da taglio, cuscinetti e parti meccaniche. Materiali ad alte prestazioni: Produzione di carboni e materiali ceramici per l’elettronica o l’industria aerospaziale. Vantaggi del processo Riduzione degli sprechi: Il processo utilizza il materiale in modo estremamente efficiente. Geometrie complesse: Permette di ottenere pezzi dalle forme intricate con tolleranze ridotte. Proprietà meccaniche superiori: I sinterizzati offrono ottime performance in termini di resistenza all'usura e alle alte temperature. La capacità di progettare e costruire stampi per la pressatura e sinterizzazione rappresenta un vantaggio competitivo significativo, garantendo ai produttori componenti di alta qualità e precisione.

18 dicembre 2024

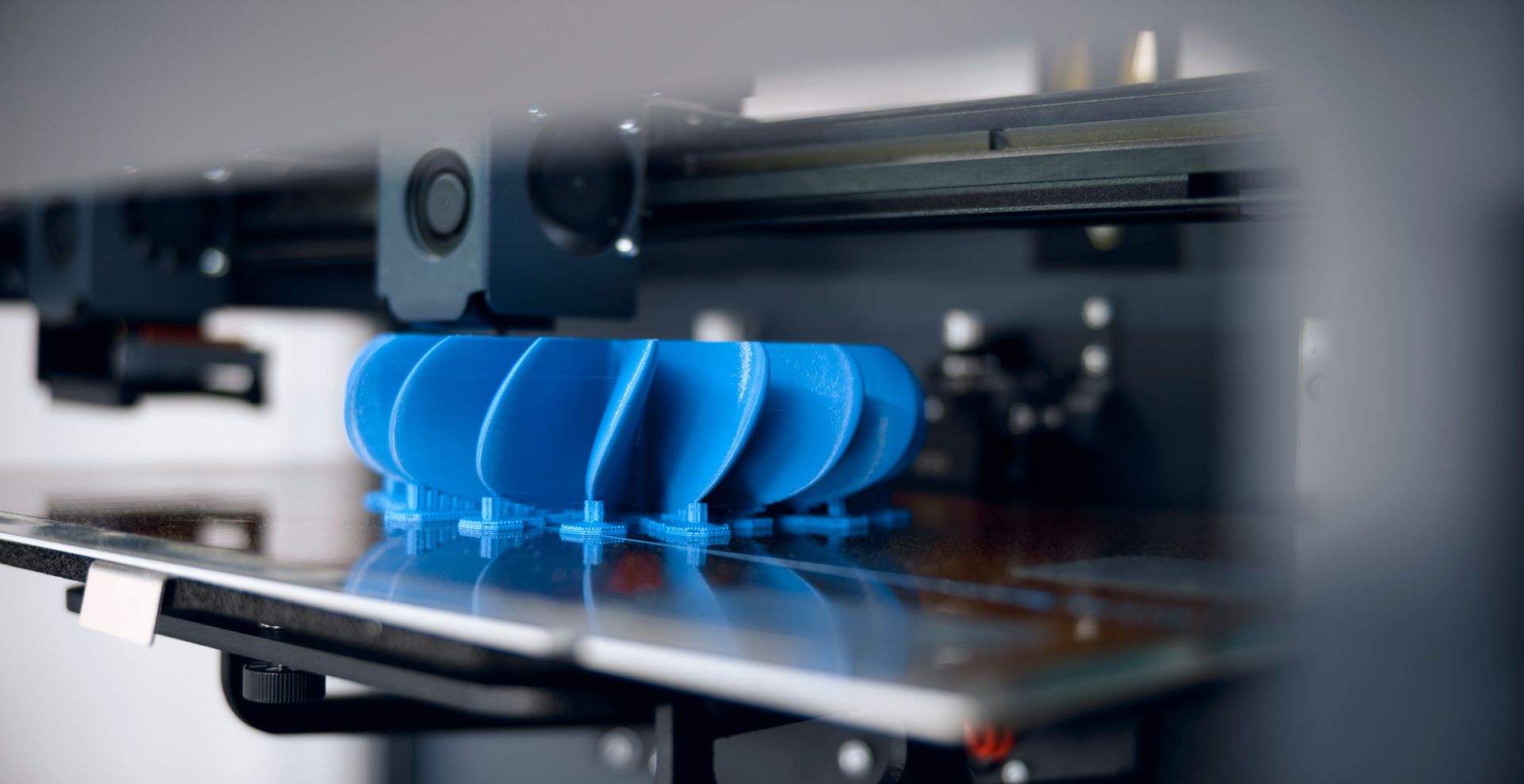

Gli stampi a iniezione per materie plastiche rappresentano una delle tecnologie di produzione più diffuse e versatili per la realizzazione di prodotti plastici di alta qualità. Dall'automotive al medicale, passando per l'elettronica e il packaging, questi stampi sono alla base di numerosi prodotti che utilizziamo quotidianamente. Il processo di iniezione plastica La tecnica di stampaggio a iniezione prevede l'introduzione di materiale plastico fuso all'interno di uno stampo chiuso, dove il materiale si solidifica acquisendo la forma desiderata. Questo processo richiede stampi estremamente precisi, capaci di garantire tolleranze strettissime e superfici perfettamente lisce. Progettazione dello stampo La progettazione è una fase cruciale. Gli stampi sono progettati con software per simulare il flusso del materiale plastico, ottimizzare il raffreddamento e minimizzare i difetti come bolle d'aria o deformazioni. Gli stampi possono essere monoimpronta (per un singolo pezzo) o multiimpronta (per produrre più pezzi contemporaneamente), a seconda delle esigenze produttive. Materiali e lavorazione degli stampi Gli stampi sono generalmente realizzati in acciai speciali, trattati termicamente per garantire durezza e resistenza all’usura. La lavorazione prevede l’uso di macchine CNC, elettroerosione e tecniche di lucidatura per ottenere superfici precise e resistenti. Vantaggi dello stampaggio a iniezione Efficienza produttiva: Ideale per produzioni di massa, consente di ottenere milioni di pezzi con un unico stampo. Precisione: Garantisce tolleranze strette e ripetibilità. Versatilità: Può essere utilizzato con una vasta gamma di materiali plastici, dai polimeri rigidi a quelli elastici. L’investimento in stampi di qualità è essenziale per ottenere prodotti plastici che rispettino gli standard richiesti dal mercato. La capacità di progettare e costruire stampi di alta precisione è un valore aggiunto per qualsiasi azienda che operi in questo settore.

18 dicembre 2024

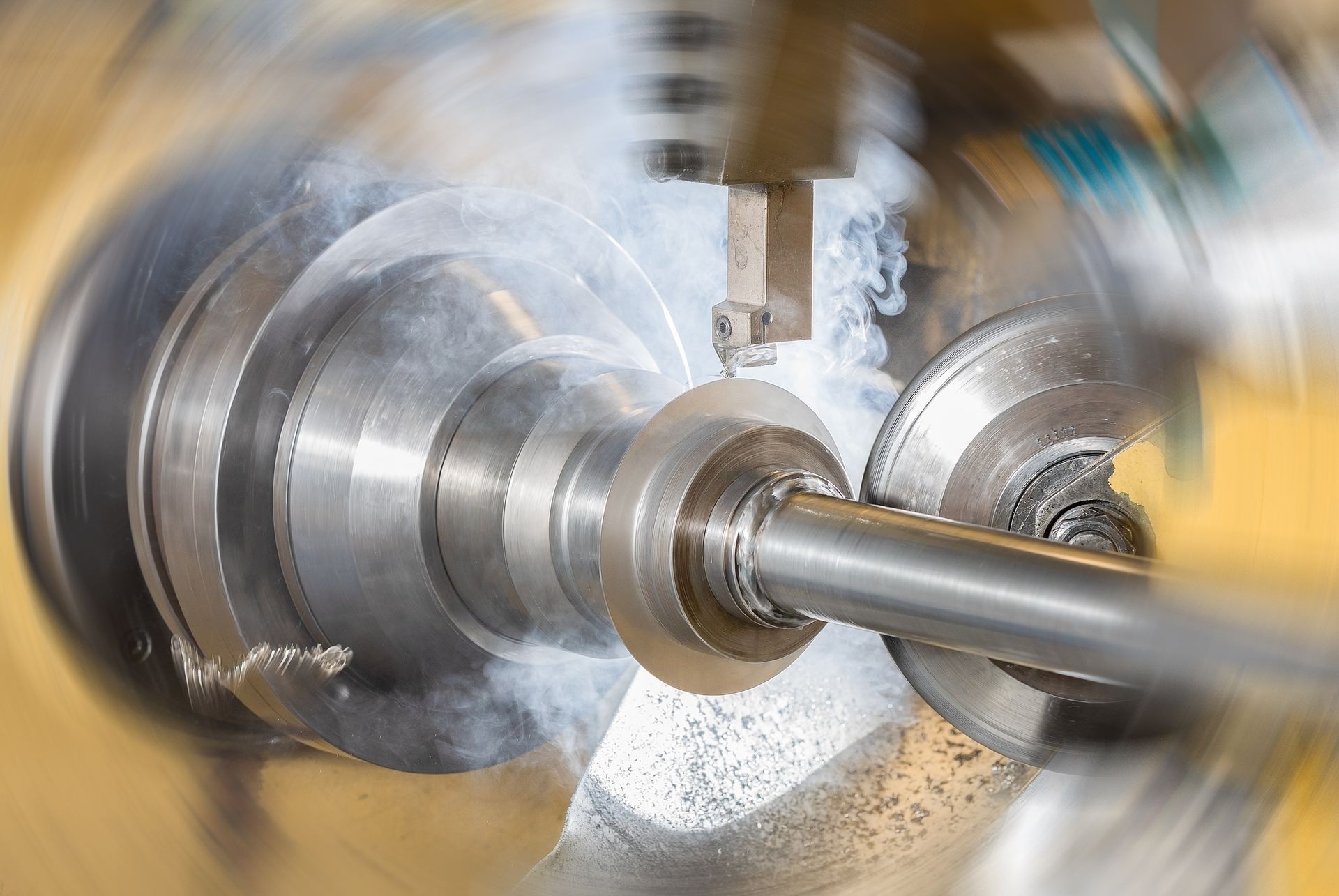

La progettazione e costruzione di particolari meccanici di alta precisione è un settore cruciale per l'industria moderna. Si tratta di un processo che combina ingegneria avanzata, tecnologie all'avanguardia e un'attenzione meticolosa ai dettagli, con l'obiettivo di creare componenti che rispettino tolleranze ridottissime e standard qualitativi estremamente elevati. Progettazione: il primo passo verso l'eccellenza Il processo inizia con la progettazione, una fase in cui l’idea prende forma. Ogni componente è progettato per rispondere a specifiche esigenze funzionali e meccaniche, spesso dettate dalle applicazioni finali. La precisione in questa fase è fondamentale, poiché errori progettuali possono compromettere l’intero ciclo produttivo. Materiali di alta qualità per componenti di precisione La scelta dei materiali è altrettanto importante. Acciai speciali, leghe leggere, titanio e altri materiali ad alte prestazioni vengono selezionati in base alle necessità dell'applicazione, come resistenza alla corrosione, durezza o leggerezza. Tecnologie di produzione avanzate Le moderne tecnologie di lavorazione includono tornitura, fresatura, rettifica e EDM (Electro Discharge Machining). Ogni fase è monitorata attraverso sistemi di controllo qualità, come il collaudo dimensionale con macchine di misura a coordinate (CMM), per garantire che ogni componente rispetti le specifiche richieste. Applicazioni in settori strategici I particolari meccanici di alta precisione trovano applicazione in settori strategici come l’aerospaziale, l’automotive, il medicale e l’industria energetica. Dai componenti per motori aeronautici ai dispositivi medici impiantabili, la precisione è un requisito imprescindibile. Grazie a una combinazione di competenza ingegneristica, macchinari di ultima generazione e materiali d’avanguardia, questo settore contribuisce in modo determinante al successo dell’industria tecnologica moderna.

2 dicembre 2024

La produzione di particolari meccanici di alta precisione è un elemento chiave per garantire il successo in numerosi settori industriali. Questi componenti, caratterizzati da tolleranze minime e standard qualitativi elevati, sono il risultato di processi avanzati di progettazione e lavorazione, fondamentali per applicazioni che richiedono precisione assoluta.

2 dicembre 2024

Gli stampi per compattazione polveri sono il cuore pulsante di numerosi processi produttivi, trasformando polveri fini in prodotti solidi, perfettamente definiti e pronti per l’uso. Che si tratti di compresse farmaceutiche, cosmetici compatti o prodotti industriali, questa tecnologia garantisce precisione assoluta e risultati di qualità superiore, rendendola una scelta strategica per le aziende che puntano all’eccellenza.

2 dicembre 2024

Il settore automotive richiede soluzioni tecnologiche avanzate per la produzione di componenti funzionali, resistenti e di alta qualità. Gli stampi per materiali plastici destinati all’automotive rappresentano un elemento chiave per soddisfare queste esigenze, garantendo la produzione di parti complesse con precisione e affidabilità.

Autore: Stefano Di Pietro

•

21 maggio 2024

Gli stampi sono lo strumento chiave per creare prodotti plastici precisi e di alta qualità. In questo articolo, esploreremo il processo di progettazione e realizzazione degli stampi per materie plastiche, fornendo consigli utili e informazioni fondamentali per garantire risultati ottimali.

Autore: Stefano Di Pietro

•

21 maggio 2024

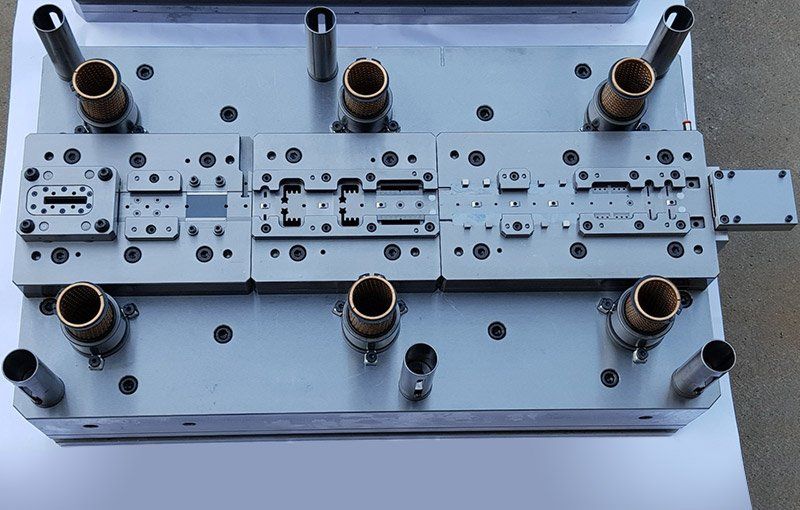

Gli stampi per tranciature sono essenziali per creare pezzi lavorati con precisione e qualità. In questa guida completa, esploreremo tutto ciò che c'è da sapere sugli stampi per tranciature, inclusi i diversi tipi disponibili, come funzionano, e perché sono essenziali per il successo della tua attività.

Via Florida, 1 - 63066 Grottammare (AP)

+39 0735 634341| tma@tma.it

P.I. 01061020440 | Informazioni Legali

| Privacy Policy e Cookie Policy

Orari apertura

- Lun - Ven

- - -

- Sab - Dom

- Chiuso